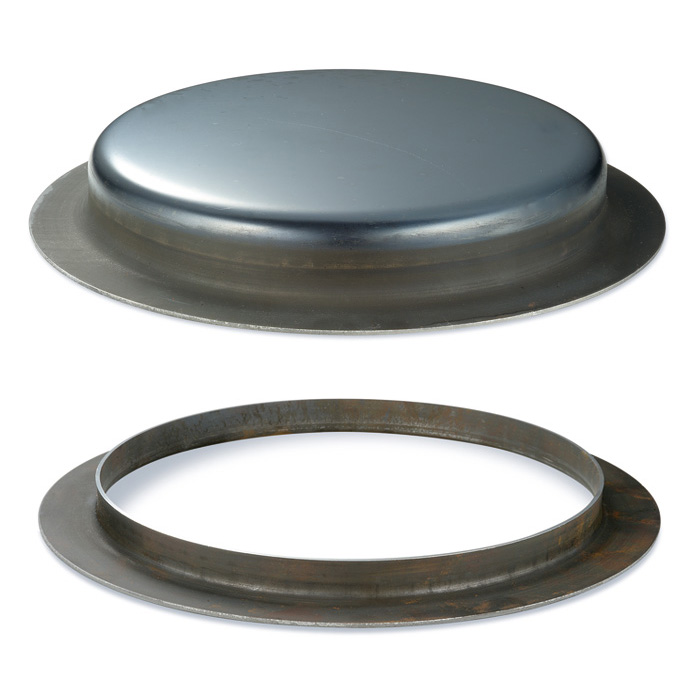

幾多のノウハウの蓄積と改良の末に実現した0.1mmのステンレス深絞り

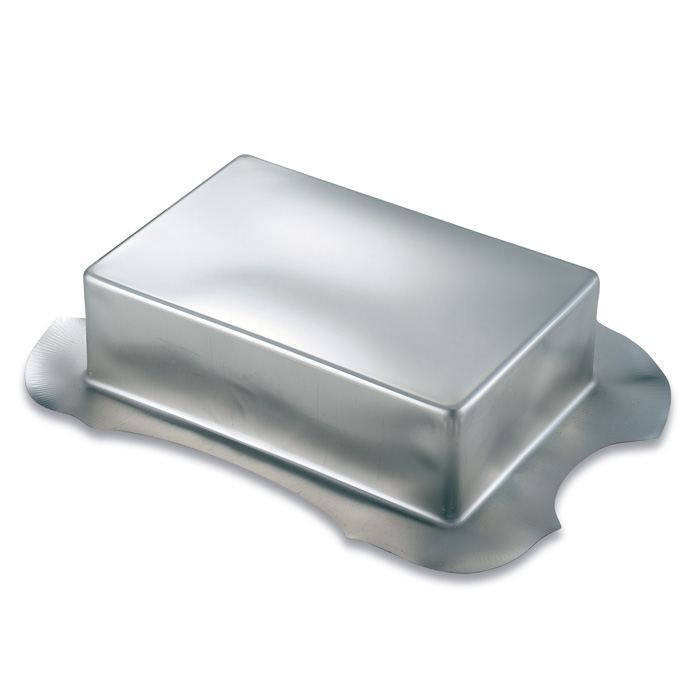

板厚0.1mmのステンレスの1工程のみでこのような角形状に絞るというのは、通常0.4mmから6.0mmの鋼板を使用し、成形をすることが多い当社にとって初めての、また大きなチャレンジでした。

金型は温間成形技術を応用するとともに様々な条件を0.1mmの深絞り用に工夫し、試行錯誤を繰り返しました。冷間プレスではサーボプレスの特殊モーションを駆使しても15mmから20mm程度の深さが限度でしたが、そこに温間成形の技術を取り入れることで45mmの深絞りが可能となりました。

温間成形の効果は材質、形状により異なりますが、これほどまでにその効果を確認できた事例は初めてでした。今後、難加工とされる材質、形状にも応用できるものと考えています。幾多のノウハウの蓄積と改良の末に実現したこのサンプルは、高度な技術を持つ金型メーカーと、高品質な鋼板を製造する材料メーカーがタッグを組んだことにより成功を収めることができました。

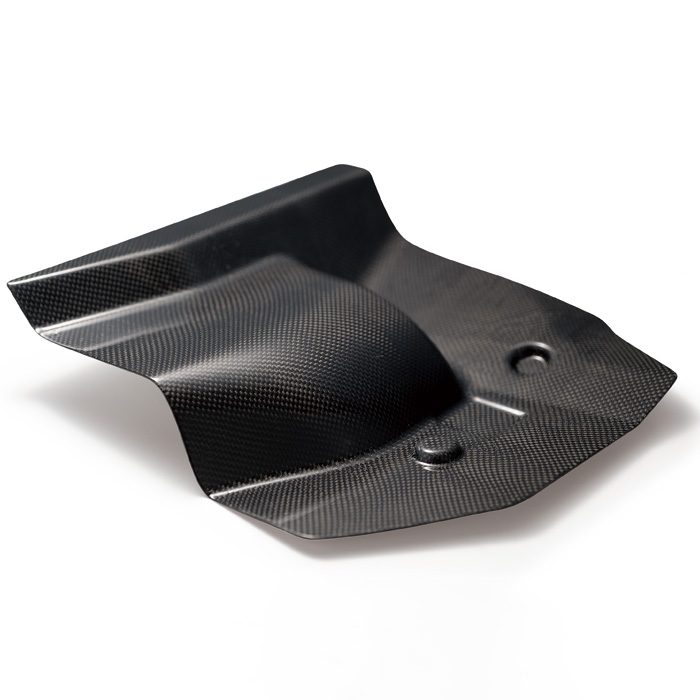

比較的小さいサイズの金型製作とメンテナンスは社内で行うことができますが、特殊絞り、大型温間成形、厚板、超薄板などの特殊加工の際に必要となる金型は、信用と実績のある金型メーカーに製作を依頼しています。 多くの金型メーカー、材料メーカーが存在する中で、その中でも高い技術とノウハウを豊富に持っている、トップクラスのメーカーとタッグを組むことができるかが、プレス加工部品の成否の鍵を握ります。